Глубокое сверление

Вид механической обработки черных металлов путем резания отверстий вращающимися механизмами называют сверлением.

Различают простое и глубокое сверление.

Во втором случае глубина отверстия должна быть более 10 см., или размером вглубь более 5 исходных диаметров (5*d). При помощи сверл получают отверстия различной глубины и диаметра или многогранного сечения.

Обработка заготовки с целью ее сверления может производиться несколькими способами:

- Заготовка вращается, при этом одновременно производится продольная подача не вращающегося сверлильного инструмента;

- Заготовка не вращается, зафиксирована;

- Одновременное вращение заготовки и инструмента.

Все эти способы широко применяются на практике. Наибольший спрос на процесс глубокого сверления есть в следующих сферах: металлургия, производство труб, нефтегазовая и аэрокосмическая промышленность, выпуск плит теплообменников и бойлеров и многие другие. Наиболее часто применяют следующие детали с глубокими отверстиями: роторы, валы, оси, втулки, гильзы, цилиндры, бандажи, металлические скорлупы и многое другое.

Выполним полный комплекс работ по механической обработке металла:

Разновидности глубокого сверления

- По схеме удаления высверливаемого материала (стружки) различают: сплошное и кольцевое глубокое сверление. В первом варианте высверливаемый материал удаляется в виде стружки, во втором - часть кольцевой плоскости удаляется в виде стержня, остальное - также в виде стружки;

-

По способу резания различают следующие виды:

- Одноштанговая система (система STS). Данный метод оптимально подходит для обработки деталей на высокопроизводительном или серийном производстве. Сложность процесса состоит в том, что требуется применять маслоприемник с многочисленными подающими шлангами, при этом заготовка вращается. Одноштанговая система считается самой эффективной для получения высококачественных отверстий;

- Эжекторная система. Метод глубокого сверления со средними параметрами выпуска заготовок. Позволяет осуществлять сверление на многофункциональных станках (например, токарных или сверлильных), систему дополняют стационарной или мобильной насосной станцией. Эжекторный метод подходит для получения отверстий d=20-60 мм. и глубиной до 1200 мм., не исключая получение прерывистых отверстий;

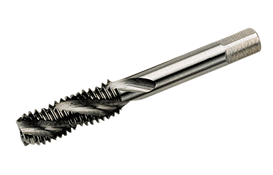

- Система сверления ружейными или трубчато-лопаточными сверлами с внутренней подачей смазочно-охлаждающего материала. Этот метод подходит для малых предприятий, где по условиям технологии требуется получить глубокие отверстия небольшого диаметра. Однорезцовые сверла легко встраиваются в универсальные станки. Резец изготавливается из твердых сплавов и по всей длине сверлильного стержня имеет V-образную канавку, угол кривизны которой может составлять от 110 до 1200 градусов. Рекомендуемый dотв.=35-40 мм., длиной до 50*d. При данном методе отпадает надобность проводить такие операции как зенкерование и развертывание.

- В зависимости от степени автоматизации управления процессом сверления различают глубокое сверление с автоматическим изменением одного или нескольких параметров режима (например, скорость вращения, подача смазочного материала).

Подача жидкости является обязательным этапом технологического процесса, так как:

- Обеспечивается эффективный отвод стружки из зоны резания по отводным каналам;

- Уменьшается сила трения между трущимися частями;

- Производится отвод тепла, которое образуется в процессе длительного сверления, обеспечивая тем самым сохранности сверла от прогорания;

- Осуществляется дополнительная обработка отверстия.

С увеличением глубины сверления возрастают трудности с обработкой отверстия.

Для глубокого сверления применяют специальный инструмент, оборудование и способы обработки.

Простые сверла и дрели для этого не подходят, так как не удастся достичь точности сверления по всему диаметру, заданной шероховатости поверхности, прямолинейность отверстия.

Важным параметром также является сохранение поверхности углубления с минимальным отклонением от округлости.

Применение традиционного инструмента делает процесс глубокого сверления низкопроизводительным, трудоемким, а в некоторых случаях (зависит от глубины отверстий) - невозможным.

На практике в машиностроительной сфере используют специализированное оборудование с технической оснасткой, с дополнительным применением специальных режущих и прочих вспомогательных инструментов.

Нередко требуются нестандартные приспособления для выполнения технологических приемов.

Особенности глубокого сверления

При глубоком сверлении очень важно соблюдать главные принципы технологии. Во-первых, производится подбор скорости вращения сверлильной части инструмента или оптимальная скорость резания (подачи свергла). Во-вторых, должно быть обеспечено нормальное дробление стружки, а также полный отвод отходов из канала. Важным моментом во время измельчения отходов сверления является сохранность режущей части инструмента, не должно быть повреждений сверла, образования на нем заусениц или иных дефектов. Далее, ключевым фактором качественной обработки поверхностей заготовок или деталей является эффективная и грамотная подача смазочно-охлаждающей жидкости.

Процесс сверления проходит с обязательной подачей смазочно-охлаждающей жидкости под давлением и с определенным расходом.

Для этого в системе работает насосное оборудование - маслонасосы или насосы для перекачки вязких жидкостей.

Производительность системы выбирается в соответствии с расходом жидкости и требуемым давлением подачи смазочного материала.