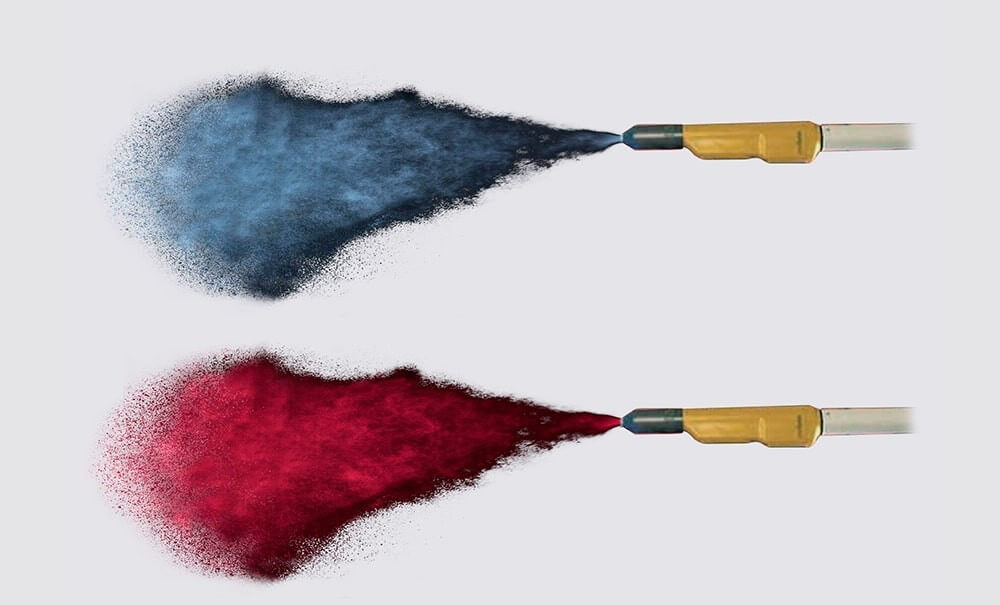

Техническое оснащение - оборудование «ПРОМЭКС»

Высококлассное оборудование для обработки металла, используемое компанией ПРОМЭКС, позволяет выполнять заказы любой сложности быстро,

качественно и по минимальной цене.

качественно и по минимальной цене.